脉冲布袋除尘器情况选择及设计要点

文章作者:宇成环保 发布时间:2019-08-22

上一篇:布袋除尘器技术在火电厂锅炉烟气除尘的应用 下一篇:布袋除尘器的特点及关键措施

布袋除尘器的运行阻力常常偏高,降低除尘效率,缩短滤袋寿命。

我国钢铁企业每年产生超过1亿t的高炉矿渣,且作为废渣未利用,多露天堆放,占用大量土地,污染生态环境。21世纪初,高炉矿渣粉磨设备技术和矿渣微粉应用经济技术钢铁行业的关注,多条矿渣粉磨生产线投产,了冶炼废渣的化、资源化处理,保护了生态环境。但矿渣微粉生产工艺产生大量的粉尘,且粒度细、、含水量高,使微粉线上的布袋除尘器常产生阻力高、易糊袋、卸灰困难等问题,所以根据微粉生产线实际情况选择及设计合适的布袋除尘器尤为重要。

生产中,布袋除尘器的运行阻力常常偏高,降低除尘效率,缩短滤袋寿命。当运行阻力超过1500Pa时,可判定该除尘器的运行阻力偏高;当运行阻力超过2000Pa时,对整个系统通风产生较大影响。由于微粉收集设备选择和结构设计的不同,其系统阻力及生产能力、产品粒径也大不相同。

脉冲喷吹属于清灰,喷射气流在袋内产生的压力高于反吹风。当脉冲气流经过喷吹管和喷嘴射出时,瞬间高压诱导作用吸引范围内的空气冲入滤袋,诱导引入的空气量是脉冲阀喷出量的5}8倍。用较少的压缩空气诱导较多的经过滤后的干净热气清灰,且有利于设备抗结露,这就是引流。喷射气流产生的压力在冲入滤袋时因获得的加速度,可传递到滤袋底部,迫使滤袋和含粉尘的袋表面在拉伸、膨胀、收缩的剪切作用下,与粉尘脱离,清灰效果较好。

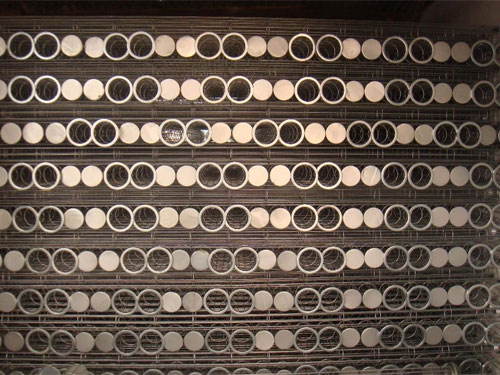

低压行喷收尘器喷吹管较多,每排布袋对应1个喷吹管,高压气流进入喷吹管,再通过喷嘴吹入布袋中。当滤袋的长度及每排滤袋的数量确定后,计算喷嘴的开孔孔径仰喷吹管上为喷嘴所开的孔),沿气流方向孔径应逐步增大位口,以平衡由于喷吹管前后压力差造成的气流量差异。喷嘴孔直径的大小影响喷吹力大小,但喷吹管上所有孔径总面积不能超过喷吹管截面积的70%,一般孔径为8~10mm;开孔数量由脉冲阀规格和喷吹管管径决定,一般脉冲阀尺寸越大喷吹管管径越大,开孔数量越多;孔型为机加工成的圆形孔,以喷吹管内能够形成的静压力,气流可高速通过喷嘴吹向滤袋,否则影响滤袋的清灰效果。

由于气流速度过快,如喷吹管等会有振动,长时间运行会松动,导致喷嘴不能与滤袋垂直,所以喷管须固定牢固。

喷嘴设计时与下方滤袋对中且垂直,高速气流不能直接吹到滤袋,否则会造成袋口处破损。由于滤袋较长,需吹入较多气流量才能清灰效果,一般设计只考虑的二次引流。但往往二次引流气量达不到较佳清灰效果,诱导引入的空气量仅为脉冲阀喷出量的3~5倍,需要在每个喷嘴的下方侧面再开2个φ15mm孔,形成一次引流,增加引流气量,使诱导引入的空气量高于脉冲阀喷出量的5~8倍,则清灰效果。

由于滤袋表面附着过多粉尘,当除尘器清灰效率降低且不时,可判断运行阻力升高。度导致的结露会降低清灰效率外,不合理的喷吹高度也会影响清灰效率。喷嘴与滤袋之间要高度,一般为200~400mm。不同高度对滤袋清灰效果的影响不同,高度的选择根据收尘器而定。

当高度过低时,气流直接吹到滤袋使滤袋破损,降低进入滤袋的气流量或压力,使其不能到达滤袋底部,导致吸附的粉尘不能及时脱离,造成局部积灰,进而导致收尘设备阻力,滤袋负荷不均,降低了滤袋寿命;同时滤袋上端产生负压形成袋内引流,导致滤袋上端清灰不净,滤袋过滤面积减少,滤袋浪费300~500mm,气布比提高,过滤风速加大。

当高度过高时,气流的横向分力使喷吹方向偏移,部分气流直接喷在虑袋外的花板上,浪费有限的气流,影口向清灰效果。